BATTERIES STRUCTURELLES : LA RÉVOLUTION POUR LES VÉHICULES ÉLECTRIQUES ?

BATTERIES STRUCTURELLES : LA RÉVOLUTION POUR LES VÉHICULES ÉLECTRIQUES ?

Et si demain, l’énergie des voitures électriques n’était plus stockée dans des batteries telles qu’on les connaît aujourd’hui, mais dans la structure même des véhicules, comme le plancher ou la carrosserie ? C’est la technologie des batteries structurelles qui repose sur les matériaux dits multifonctionnels. Cette prouesse technologique permettra de diminuer le poids des véhicules et donc augmenter leur autonomie.

Qu'est-ce que c'est?

Le concept de batterie structurelle n’est pas nouveau à proprement parler. En 2007, les militaires du laboratoire de recherche de l’US Army ont réalisé la première tentative de fabrication d’un matériau structurel capable de stocker l’électricité. S’il présentait de bonnes propriétés mécaniques, il offrait en revanche une mauvaise isolation électrique.

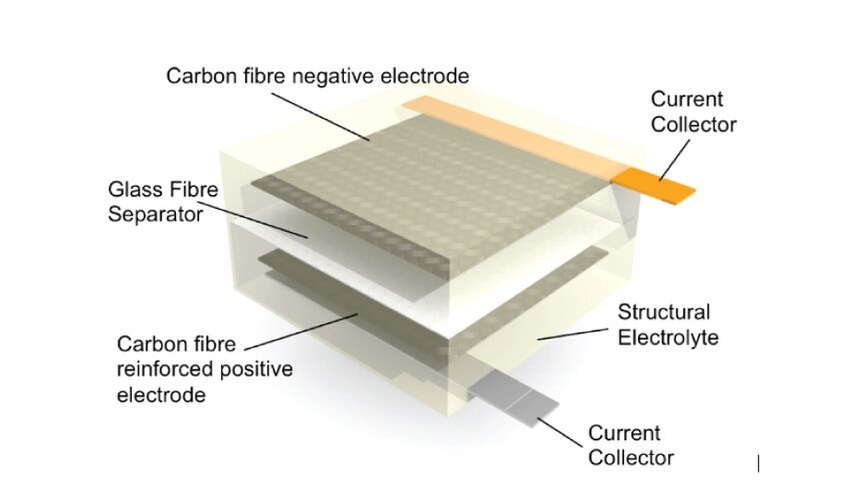

D’autres scientifiques à travers le monde se sont aussi mis au travail. Les plus avancés sont les Suédois de l’université Chalmers de Göteborg, associés à ceux de l’Institut de technologie KTH de Stockholm. En 2021, ils ont présenté une batterie dont l’anode (électrode positive) est constituée de fibres de carbone et la cathode (électrode négative) d’une feuille d’aluminium recouverte de phosphate de lithium et de fer. Un séparateur en fibre de verre permet la circulation des ions, l’électrolyte (substance conductrice) étant quant à lui constitué de polymères. Le principe de fonctionnement est donc identique aux batteries électrochimiques au lithium connues aujourd’hui, à ceci près que les matériaux utilisés sont différents.

La résistance à la déformation de ce prototype atteint 25 GPa, soit suffisamment pour concurrencer d’autres matériaux dans des assemblages structurels et envisager une application industrielle. En revanche, bien que sa densité énergétique de 24 Wh/kg soit dix fois supérieure à celle des tentatives précédentes de mise au point d’une batterie structurelle, elle ne représente que 20% de celle des cellules lithium-ion actuellement commercialisées.

D'énormes potentiels

Cette densité pour l’heure plus faible ne présente pas un défi insurmontable puisqu’en corollaire, les batteries structurelles permettront de considérablement alléger les véhicules et par là, accroître leur autonomie. Certains experts avancent qu’une diminution de moitié de la masse totale du véhicule permet, à capacité de batterie égale, de doubler son autonomie. Il s’agit d’une avancée majeure dans la construction des véhicules électriques : actuellement, la masse d’une batterie au lithium-ion peut représenter jusqu’au tiers de la masse totale du véhicule. Voilà pourquoi la propulsion électrique est par exemple limitée dans certains domaines comme l’aéronautique.

Les équipes autour du professeur Asp à l’université Chalmers ont bénéficié du soutien financier de l’Agence spatiale suédoise afin de poursuivre le développement de leur batterie structurelle. En remplaçant l’aluminium de la cathode par des fibres de carbone et l’électrolyte par une variante plus mince, la rigidité de l’ensemble, de même que sa densité et les cycles de charge seront améliorés. Selon le professeur Asp, il sera possible d’obtenir une densité énergétique de 75 Wh/kg et une rigidité de 75 GPa. La batterie sera alors aussi solide qu’une tôle d’aluminium, tout en n’en pesant qu’une fraction. L’éventail des applications serait ainsi considérablement élargi, des smartphones aux avions en passant par les vélos et les voitures.

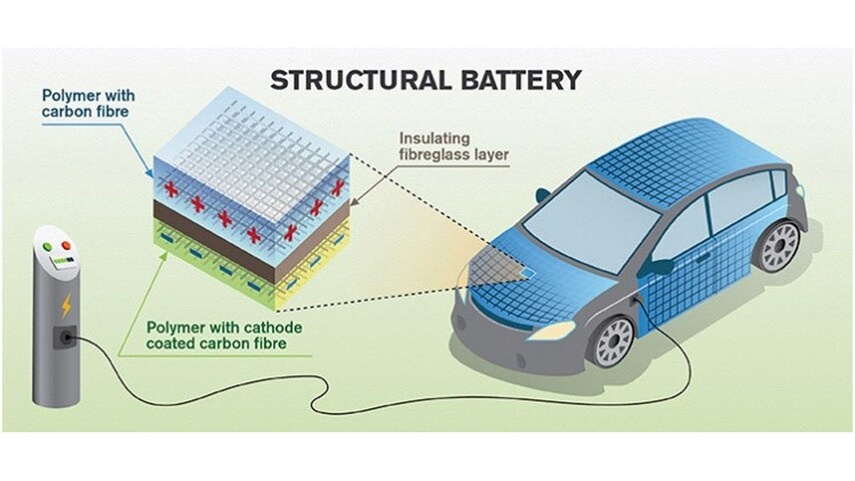

Le gain de place sera aussi important ; la batterie prendra la forme de couches très fines de matériaux composites qui s’intègreront dans la carrosserie d’une automobile, par exemple. Ne mesurant que quelques microns d’épaisseur, elle pourra être intégrée dans n’importe quel type de structure, n’engendrant aucune contrainte de design, par exemple.

La batterie structurelle selon Tesla

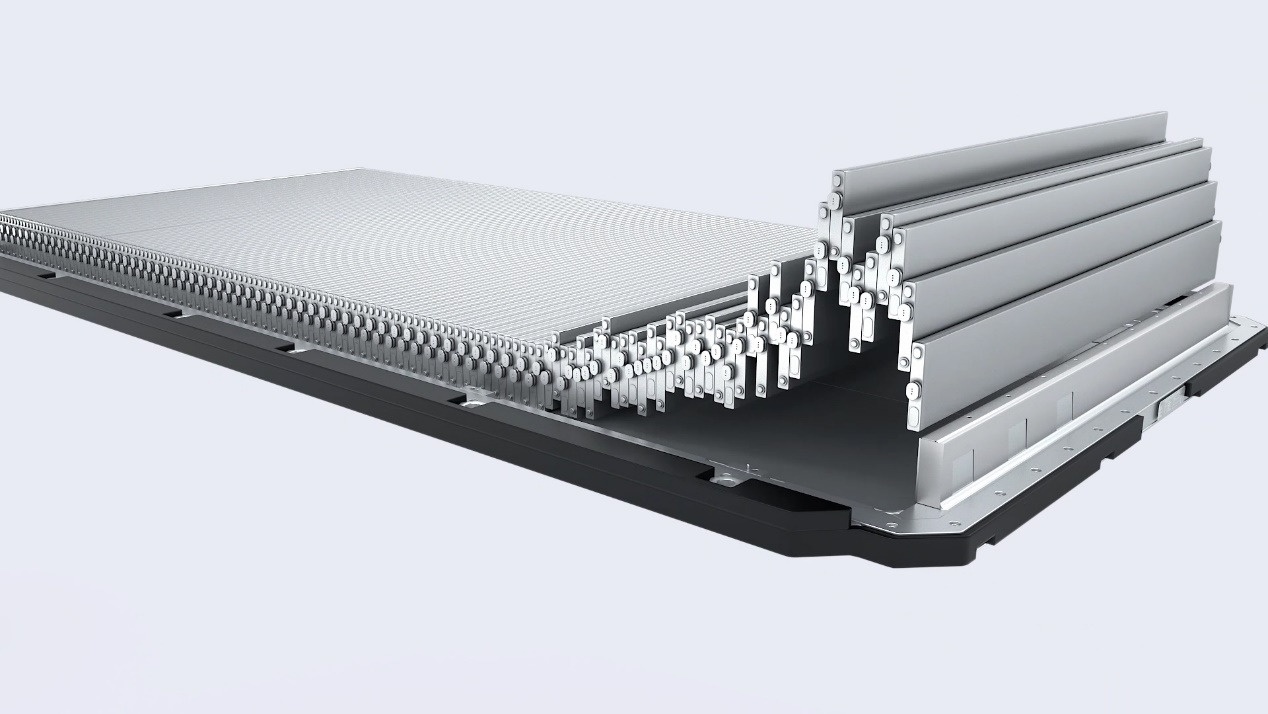

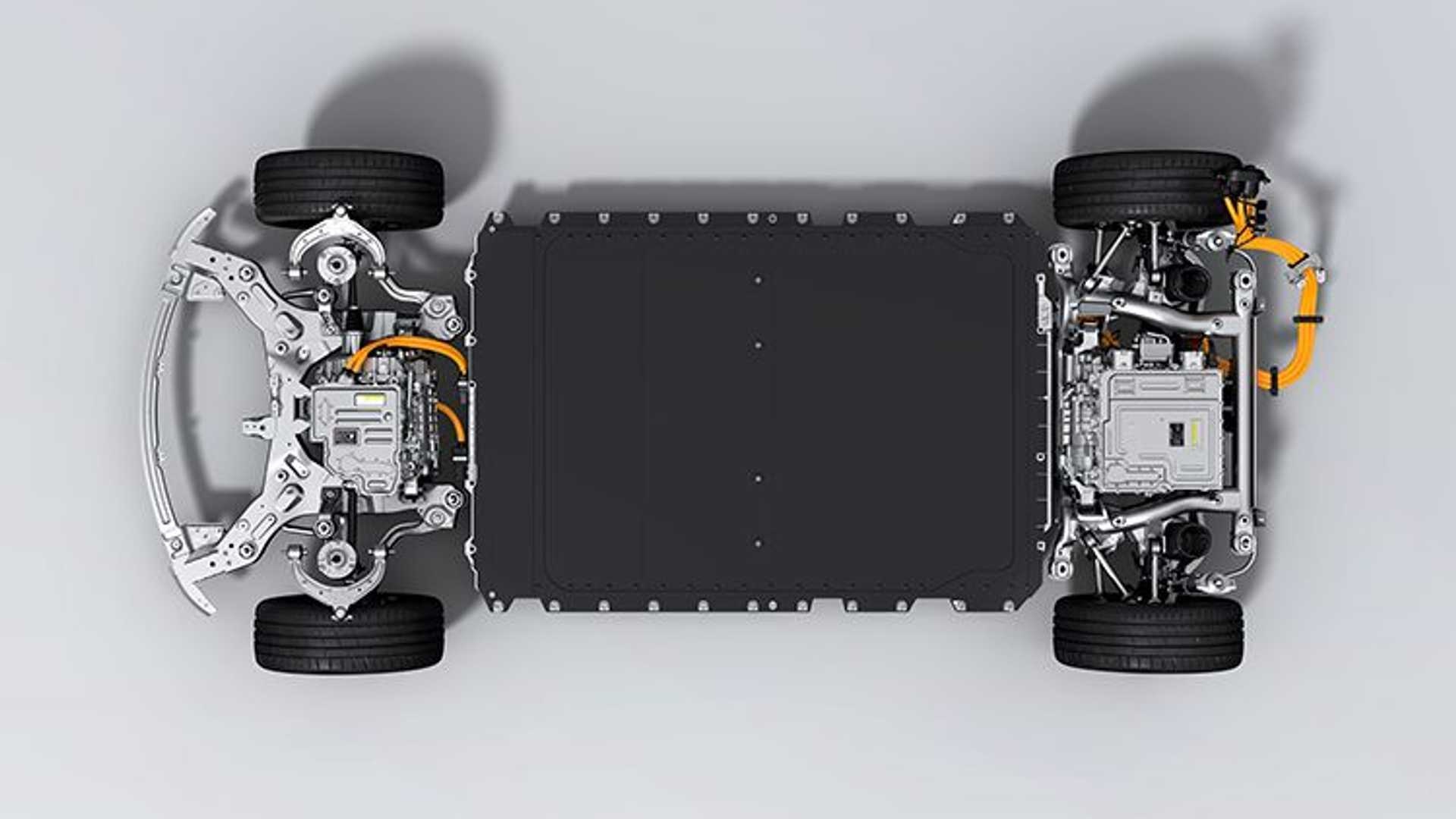

Toujours avec une longueur d’avance, Tesla vante déjà ses batteries structurelles. L’avancée technologique n’est pas aussi pointue que le projet suédois. Les nouvelles batteries lithium-ion « 4680 » (pour des cellules de 46 mm de diamètre et 80 mm de hauteur, contre les « 2170 » auparavant) du constructeur américain tirent leur dimension « structurelle » par une intégration intelligente à bord du véhicule. Dans les faits, grâce aux cellules de plus grand volume, le pack de batterie forme directement le plancher du véhicule sur lequel viennent se fixer les sièges et l’ameublement intérieur. Le plancher-batterie est fabriqué en une seule pièce au moyen d’une presse de 8000 tonnes, ce qui nécessite moins d’éléments en acier à l’intérieur de la batterie, de même qu’un nombre de points de soudure divisé par 10. Le gain de poids est d’environ 25 kg par rapport à l’ancienne génération de batteries.

Toutes ces améliorations permettent de diminuer le coût de fabrication d’environ 5000.- dollars US par batterie, ce qui est loin d’être négligeable. A ce jour, seule la Model Y fabriquée au Texas en est équipée. Les modèles 3, S et X devraient en être dotés dans les prochains mois.

Et du côté de la Chine?

L’Empire du milieu, très actif dans la fabrication de batteries, ne se repose pas sur ses lauriers non plus. En Chine également, on compte trois principales générations de batteries. La première, similaire à celle que l’on connaît sous nos latitudes, est appellée « Cell-to-Module » (CTM). Les cellules individuelles sont assemblées dans des modules qui eux-mêmes constituent le pack de batterie, avec les mêmes désavantages du nombre de pièces, du poids et de coût global que nous connaissons.

La seconde génération est baptisée « Cell-to-Pack » (CTP). Les fabricants CATL et BYD sont les pionniers de cette approche de construction qu’ils ont présentée respectivement en 2019 et 2020. Concrètement, ce type de batterie s’affranchit des modules et permet donc de placer directement les cellules dans le pack de batterie lui-même. En résultent un gain de poids ainsi qu’une optimisation de la densité énergétique gravimétrique et volumétrique, en clair moins d’encombrement et de poids pour plus de puissance.

En 2022, BYD et Leapmotor ont levé le voile sur la troisième génération de batteries, baptisée respectivement « Cell-to-Body » (CTB) et « Cell-to-Chassis » (CTC). Les progrès réalisés sur les nouvelles plateformes de véhicules électriques permettent de désormais intégrer les cellules directement dans la structure même du véhicule, à l’image de ce que Tesla réalise sur sa Model 3 texane. BYD a présenté lors du dernier Mondial de Paris sa berline BYD Seal qui débarquera sur les routes européennes l’an prochain. Elle s’équipe une batterie CTB intégrée dans sa plateforme.

Les batteries structurelles seront assurément une révolution de taille pour l’industrie automobile et les transports d’une manière plus globale, de la route au ciel. Avec le risque, non négligeable, de voir les investissements massifs consentis aujourd’hui par les constructeurs automobiles pour la fabrication de batteries conventionnelles se voir impacter de manière massive et durable, voire devenir obsolètes.

Shutterstock/Chalmers University/Tesla/BYD/GIMS/JM